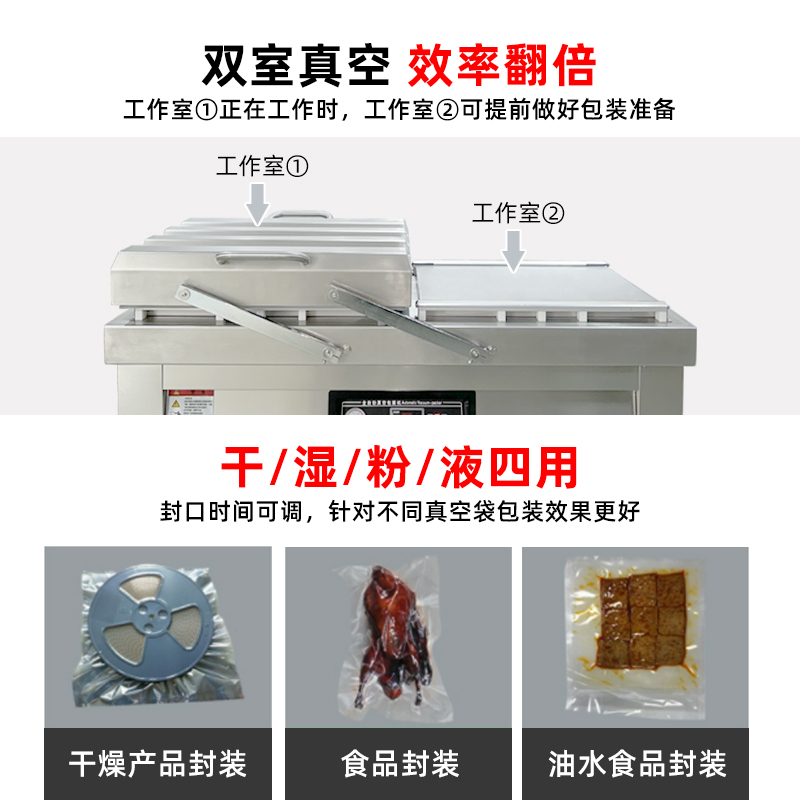

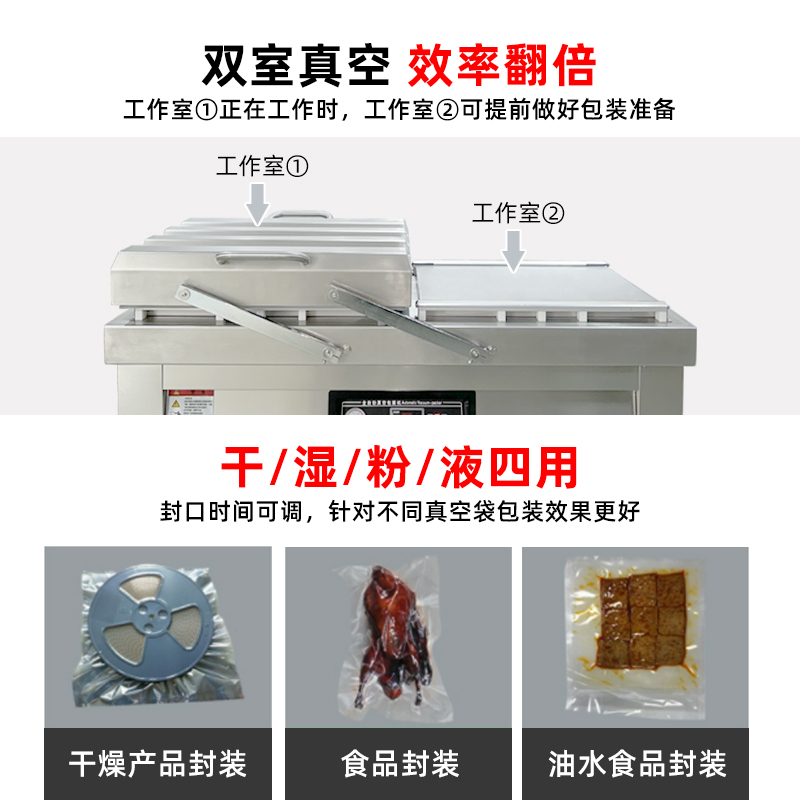

雙室真空包裝機(jī)通過 “雙真空室輪換作業(yè)” 實(shí)現(xiàn)抽真空與裝袋無縫銜接�,核心是利用兩個(gè)獨(dú)立真空室的 “時(shí)間差并行操作”,讓設(shè)備在同一周期內(nèi)同時(shí)完成 “抽真空密封” 和 “人工 / 自動(dòng)裝袋”�����,徹底消除單室機(jī)型 “抽真空時(shí)無法裝袋” 的等待間隙,大幅提升作業(yè)效率�。其具體運(yùn)作邏輯和優(yōu)勢(shì)可拆解為以下 3 點(diǎn):

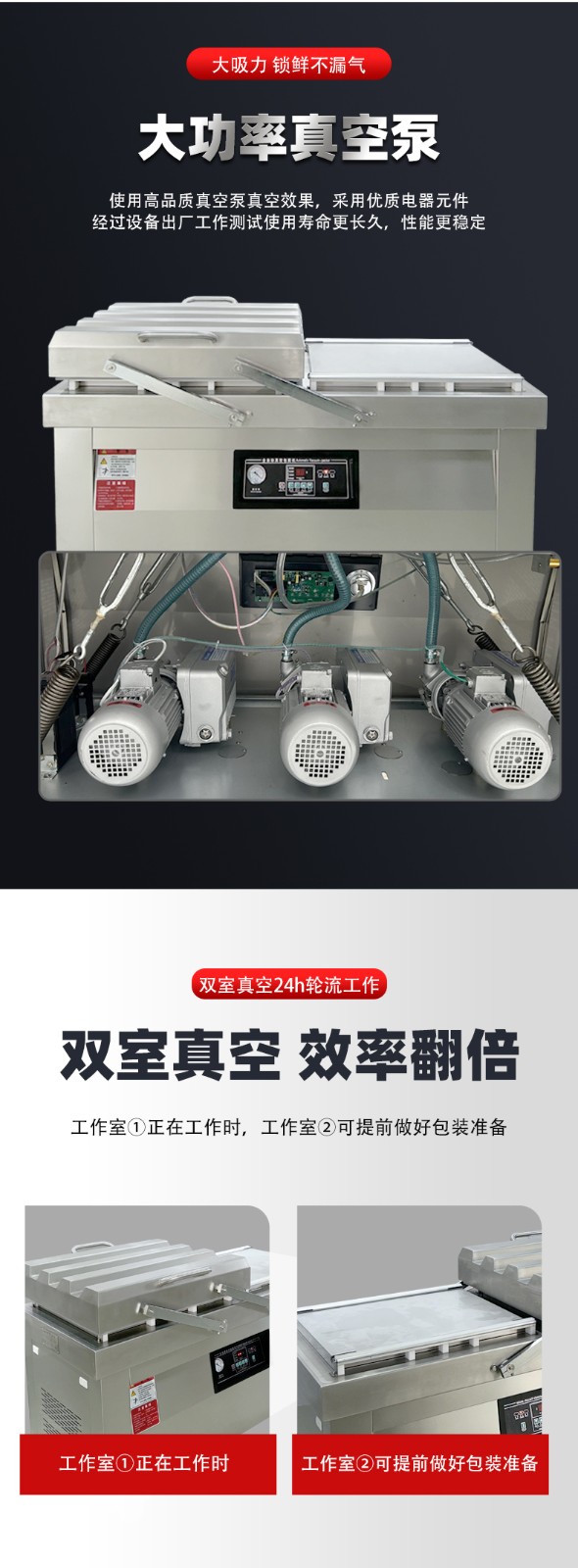

雙室真空包裝機(jī)的兩個(gè)真空室(通常稱為 “左室” 和 “右室”)共享一套控制系統(tǒng)和動(dòng)力組件(如真空泵����、熱封系統(tǒng))�,但作業(yè)狀態(tài)始終錯(cuò)開�,形成固定循環(huán)流程,以手動(dòng)進(jìn)料機(jī)型為例(自動(dòng)進(jìn)料機(jī)型邏輯類似�����,僅裝袋環(huán)節(jié)由機(jī)械臂完成):

- 初始狀態(tài):左室�、右室均處于 “待操作” 狀態(tài)�,真空蓋開啟���。

- 第一步:左室啟動(dòng)抽真空��,右室同步裝袋

- 操作人員將待包裝產(chǎn)品(已放入包裝袋)放入左室,關(guān)閉左室真空蓋;設(shè)備自動(dòng)啟動(dòng)左室抽真空→熱封→冷卻→回氣(真空蓋自動(dòng)彈開)的完整流程(約 15-40 秒�,依真空度需求調(diào)整)�。

- 同一時(shí)間����,右室真空蓋保持開啟���,操作人員可同步將下一批待包裝產(chǎn)品放入右室包裝袋并擺好(即 “裝袋準(zhǔn)備”),無需等待左室流程結(jié)束 —— 此時(shí)左室 “忙” 于抽真空密封��,右室 “閑” 于裝袋��,兩者并行不沖突。

- 第二步:左室完成作業(yè),右室立即啟動(dòng)抽真空

- 左室流程結(jié)束(真空蓋彈開)���,操作人員可直接取出左室的成品包裝;

- 同時(shí)�����,關(guān)閉右室真空蓋�����,設(shè)備立即切換動(dòng)力至右室����,啟動(dòng)右室的抽真空→熱封→冷卻→回氣流程����;

- 同一時(shí)間�����,左室真空蓋開啟,操作人員再次向空的左室裝袋����,重復(fù) “右室作業(yè)、左室裝袋” 的步驟���。

- 循環(huán)往復(fù):左室����、右室始終保持 “一室抽真空密封,一室裝袋準(zhǔn)備” 的交替狀態(tài)�,兩個(gè)真空室的作業(yè)周期無縫銜接���,沒有任何空閑等待時(shí)間���。

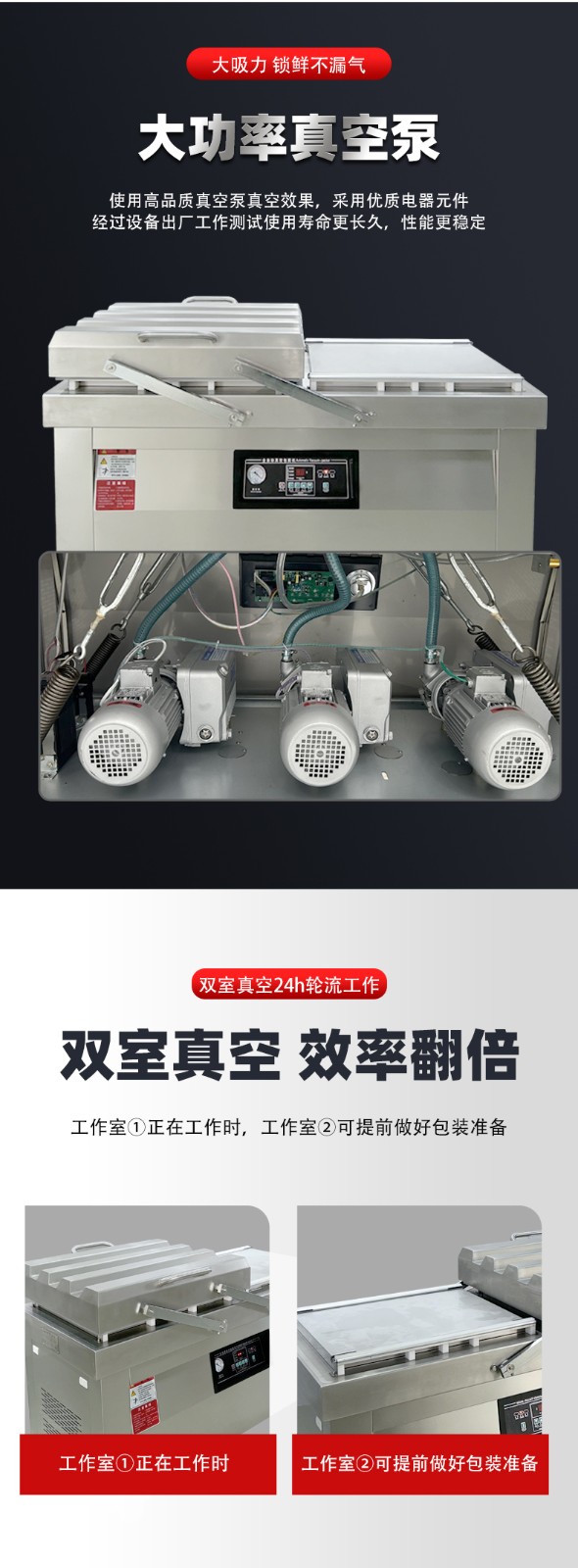

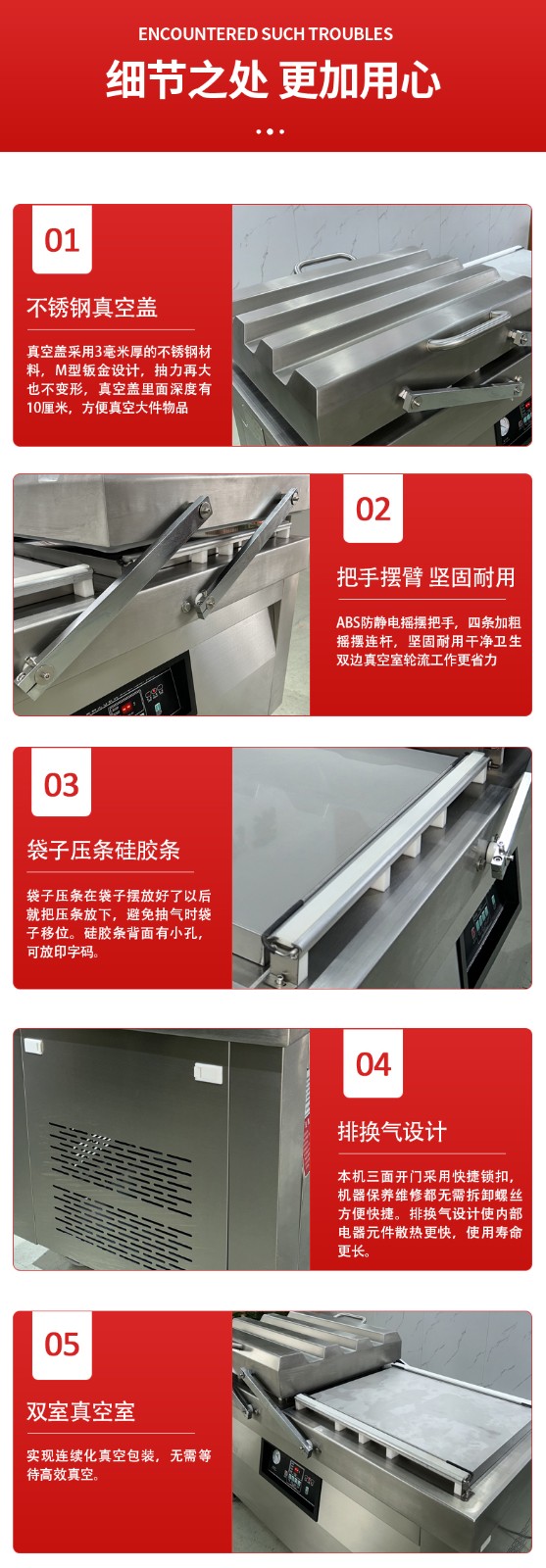

這種輪換模式能落地�����,依賴設(shè)備的 2 個(gè)核心設(shè)計(jì):

- 真空泵與管路的 “切換閥” 設(shè)計(jì)

雙室共用 1 臺(tái)(或 2 臺(tái)并聯(lián))真空泵�����,但管路中設(shè)有電磁切換閥 —— 當(dāng)左室作業(yè)時(shí)��,切換閥導(dǎo)通左室管路����、關(guān)閉右室管路����;左室結(jié)束后����,切換閥立即切換至右室管路��,確保真空泵的吸力能快速���、精準(zhǔn)地分配給當(dāng)前作業(yè)的真空室��,避免漏氣或吸力損耗����。 - 獨(dú)立的熱封與冷卻組件

每個(gè)真空室都配有獨(dú)立的熱封條、冷卻條和壓力裝置����,無需共享熱封組件 —— 這意味著左室熱封時(shí)���,右室的熱封組件處于 “待命” 狀態(tài)�,右室啟動(dòng)后可直接加熱,無需等待熱封組件降溫或預(yù)熱�,進(jìn)一步縮短切換時(shí)間。

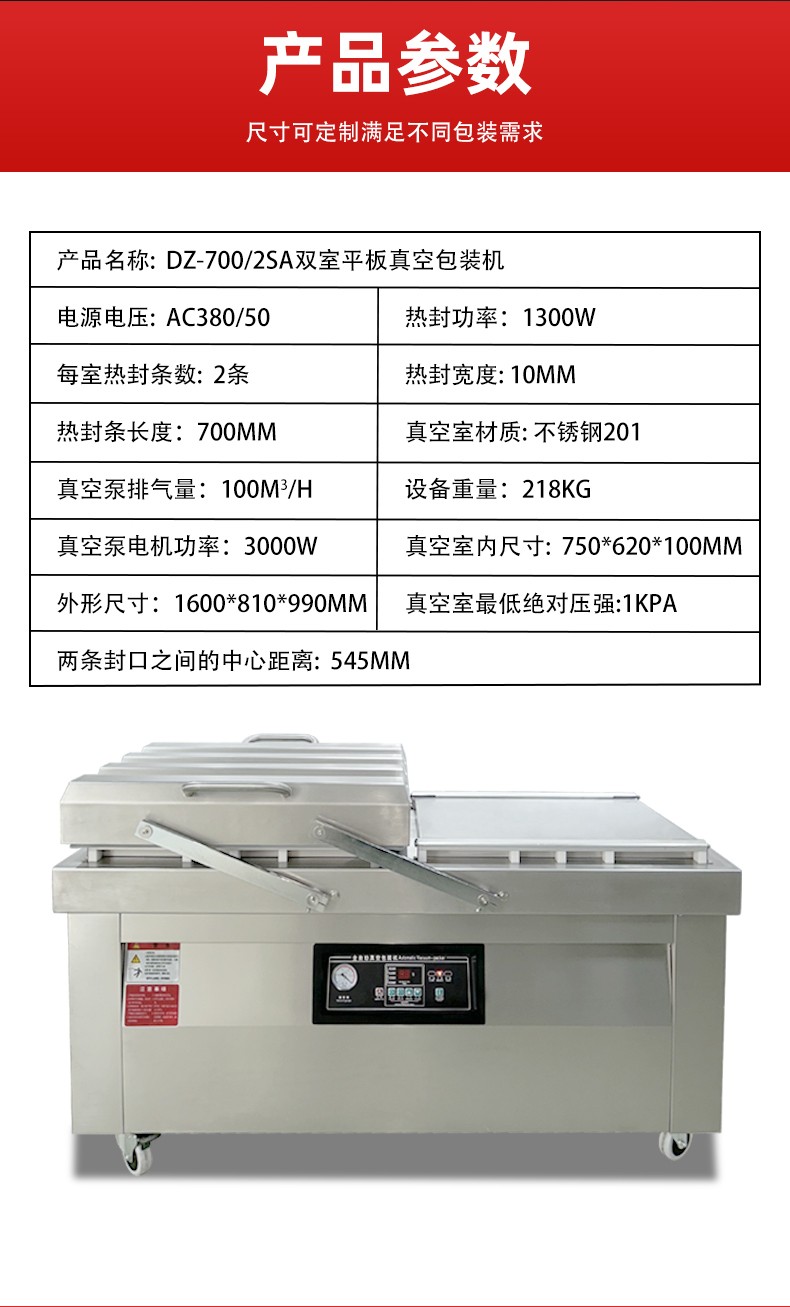

單室機(jī)型的致命短板是 “流程串行”—— 必須等 1 個(gè)周期(抽真空→熱封→回氣)完全結(jié)束、取出成品后��,才能重新裝袋�、啟動(dòng)下一個(gè)周期,中間存在 10-20 秒的 “裝袋等待間隙”����。

而雙室機(jī)型通過 “并行操作”�����,將這個(gè)等待間隙完全消除:

- 假設(shè)單室機(jī)型 1 個(gè)周期為 20 秒���,1 小時(shí)最多包裝 180 次(3600 秒 ÷20 秒 / 次)��;

- 雙室機(jī)型 1 個(gè)周期(左室 + 右室輪換)同樣為 20 秒,但 20 秒內(nèi)可完成 2 次包裝(左室 1 次 + 右室 1 次)�����,1 小時(shí)最多包裝 360 次��,效率直接翻倍(實(shí)際因人工裝袋速度略有差異���,但仍比單室高 50%-100%)��。

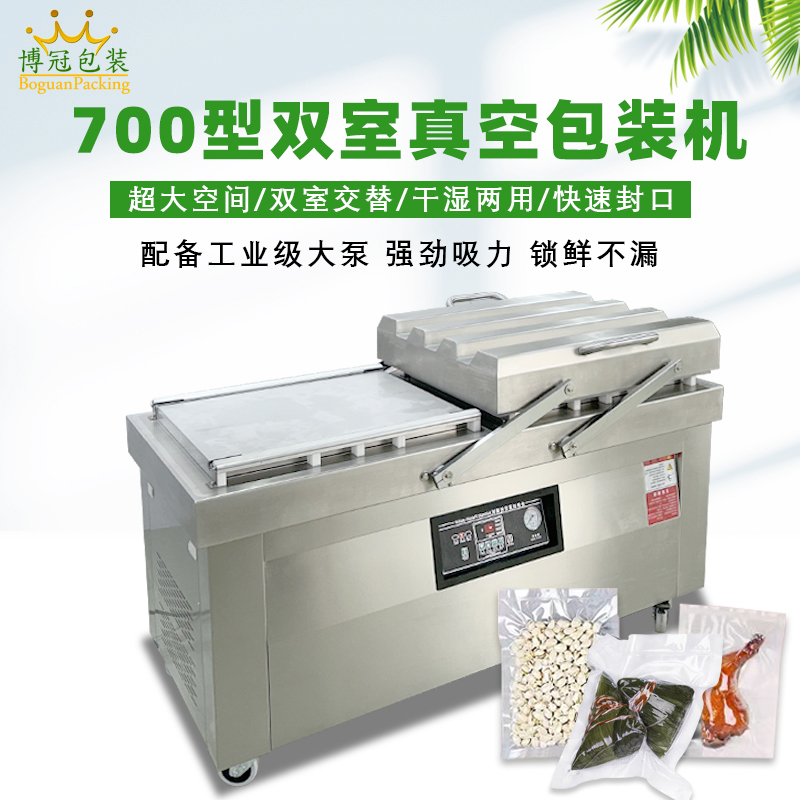

這種優(yōu)勢(shì)對(duì)批量生產(chǎn)場(chǎng)景(如食品加工廠�、電子元件廠)尤為關(guān)鍵��,能顯著降低人工成本、提升生產(chǎn)線的連續(xù)作業(yè)能力��。

全自動(dòng)加貼標(biāo)機(jī)

全自動(dòng)加貼標(biāo)機(jī) 封口機(jī)

封口機(jī) 真空機(jī)

真空機(jī) 熱收縮機(jī)/套膜封切機(jī)

熱收縮機(jī)/套膜封切機(jī) 查看更多產(chǎn)品

查看更多產(chǎn)品 公司簡(jiǎn)介

公司簡(jiǎn)介 合作伙伴

合作伙伴 資質(zhì)證書

資質(zhì)證書 在線留言

在線留言